Los dispositivos médicos de carga biomecánica sin necesidad de baterías, más cerca gracias al proyecto 4DPrintEN de Izertis

El objetivo principal del proyecto 4DPrintEN es el desarrollo del proceso de fabricación mediante impresión 3D de dispositivos portátiles e inteligentes de bajo consumo, que sean capaces de generar diferentes voltajes en respuesta a estímulos externos, con la intención de captar y recolectar energía eléctrica de forma eficiente.

Por tanto, ha sido necesario desarrollar un nuevo material con propiedades piezoeléctricas, es decir, con una estructura capaz de generar carga eléctrica en respuesta a esfuerzos mecánicos aplicados y viceversa.

El desarrollo de esta nueva materia prima se llevó a cabo durante el primer año de ejecución del proyecto. En particular, se obtuvieron seis modelos experimentales de materiales de compuestos poliméricos utilizando una matriz de dos componentes compuesta por PP (polipropileno) y TPU (poliuretano termoplástico) y con polvo de BaTiO3 con un diámetro inferior a 2 µm como refuerzo en diferentes proporciones, en los cuales se llevaron a cabo diferentes análisis con el fin de seleccionar los tres modelos más adecuados para el proyecto.

A continuación, se desarrolló el proceso de filamentación del material, para lo cual se utilizaron dos técnicas diferentes: inyección y extrusión, con el objetivo de conseguir 5 tipos diferentes de filamentos de diámetro constante que pudieran servir para alimentar la impresora 3D.

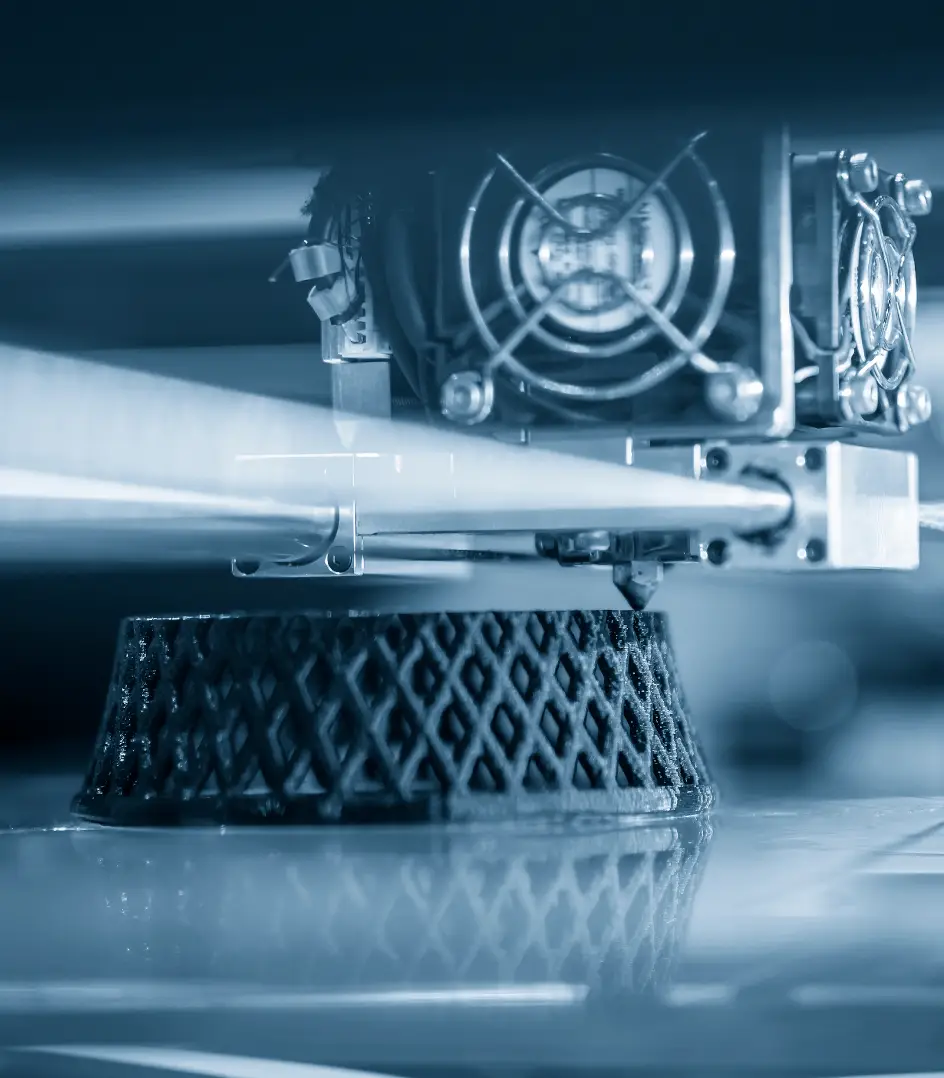

Al tratarse de un material nuevo, también hubo que desarrollar un nuevo proceso de caracterización e impresión 3D. El primer paso fue comprobar la imprimibilidad de los materiales filamentados y determinar las temperaturas y velocidades óptimas de impresión para todos ellos. Una vez obtenidos los valores con mejores resultados, se analizaron y establecieron el resto de parámetros de impresión relevantes (altura de capa, porcentaje y ángulo de relleno, número de faldones ...), ajustándolos para que las piezas a fabricar tuvieran el mejor acabado y la mayor funcionalidad posible.

Para validar este proceso se fabricaron dos tipos diferentes de piezas, un circuito y una malla, utilizando los 5 filamentos desarrollados, lo que también permitió determinar cuáles de estos filamentos eran los más aptos para la impresión 3D, ya que no todos se comportan igual o, por otro lado, permiten fabricar piezas de la misma calidad.

Durante 2021, y hasta la finalización del proyecto en marzo, las actividades a realizar consistirán en probar las piezas impresas en 3D mediante la realización de piezoeléctricas y elaborar un plan de explotación de los resultados del proyecto en base a las conclusiones obtenidas y su posible aplicación en productos comercializables.

Entre las aplicaciones específicas de los resultados del proyecto 4DPrintEN se encuentra el desarrollo de dispositivos médicos que capturen y posteriormente conviertan la energía biomecánica en energía eléctrica, por lo que no se necesitarán baterías. En cambio, los marcapasos se cargarían mediante los latidos del corazón, los implantes cerebrales profundos mediante impulsos eléctricos, los implantes cocleares mediante las vibraciones del oído interno o los implantes óseos podrían estimular la reparación de los tejidos. Otra posible aplicación es el desarrollo de textiles activos portátiles para la gestión térmica basada en la fisiología.

El consorcio multidisciplinar que actualmente trabaja en la consecución de este objetivo implica a empresas e instituciones públicas, líderes en su sector, entre las que se encuentran españolas y rumanas, como Izertis, el Instituto Nacional de Física de Materiales de los Materiales (NIMP) de Bucarest, All Green, Intelectro, la Universidad Técnica Gheorghe Asachi de Iasi, e Idonial centro tecnológico.

4DPrintEN ha sido subvencionado por IDEPA dentro de la convocatoria MANUNET 2018 (nº de expediente IDE/2018/000500).