Herramientas empleadas mediante metodología Lean Six Sigma

En el primer artículo sobre Lean Six Sigma explicamos su origen para entender cómo se generó esta metodología de trabajo y detallamos sus 5 principios fundamentales. Hoy nos adentramos más en el aspecto práctico de la metodología y os contamos algunas de las herramientas que consideramos más relevantes para ello.

¿Qué herramientas te pueden ayudar a tomar decisiones según la metodología Lean Six Sigma?

Lean Six Sigma es muy versátil y lo vamos a poder comprobar a través de las diferentes herramientas que se exponen a continuación.

Diagrama de Causa y Efecto (Diagrama de Ishikawa)

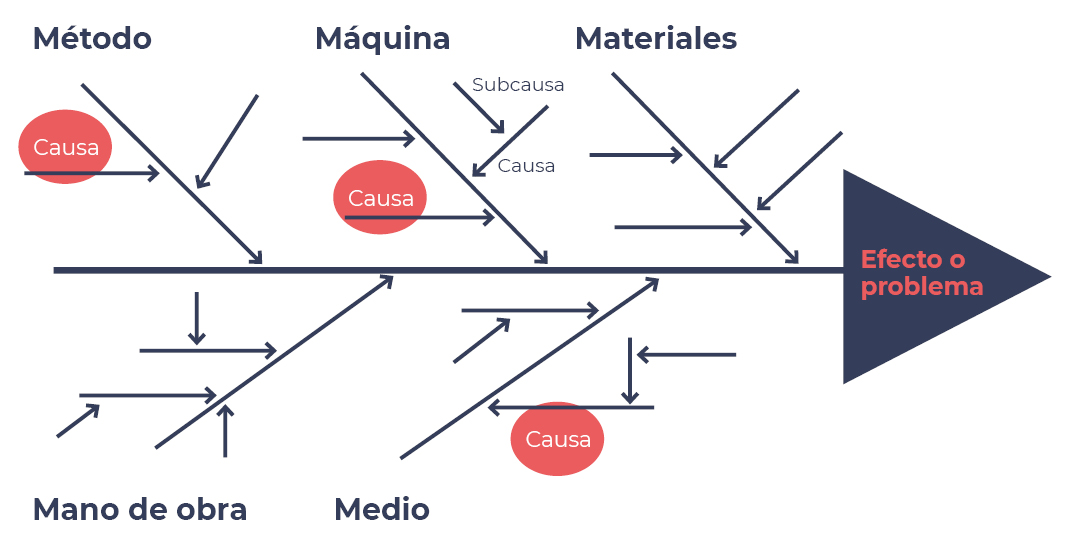

El diagrama causa-efecto llamado usualmente “Diagrama de Ishikawa” o “Diagrama de Espina de Pescado” es una herramienta utilizada para el análisis de problemas, a los cuales llamamos efectos, y de todas las posibles causas que los ocasionan.

¿Cómo se elabora un diagrama causa-efecto?

- Detallar de forma concisa el problema o efecto.

- Aclarar y clasificar por categorías las causas del problema o efecto. En forma de ayuda, generalmente estarán basadas en las 5M (máquina, mano de obra, método, medio ambiente y materiales).

- Identificar las causas que ocasionan los problemas. A través de una tormenta de ideas, se deben identificar las diferentes causas para cada uno de los problemas identificados en el punto anterior. Generalmente se trata de elementos específicos. Las causas identificadas se deben colocar en las espinas que confluyen hacia las espinas principales del “pescado”.

- Buscar el porqué de cada causa. Se recomienda utilizar en este punto la técnica de los “5 porqués”. El resultado de este paso son las llamadas espinas menores, las cuales describen las subcausas.

5 porqués

El método de “los 5 porqués”, también llamado “escalera de porqués”, consiste en la realización de preguntas con el motivo de inspeccionar las relaciones causa-efecto que crean un problema concreto. Esta fue implementada por primera vez por la empresa Toyota, en la evolución de sus metodologías de fabricación.

Esta técnica se basa en analizar los posibles motivos del problema, determinando la causa raíz.

¿Qué pasos se deben seguir para utilizar de forma adecuada este método?

- Obtener un gran volumen de datos sobre el problema en cuestión.

- Realización de preguntas (típicamente 5).

- Adecuación de respuestas. Corroborar una vez dadas las respuestas, que estas son las que realmente origina n el problema.

- Brainstorming. Escuchar otras ideas, orientaciones y respuestas acerca del problema.

Tablero Kanban

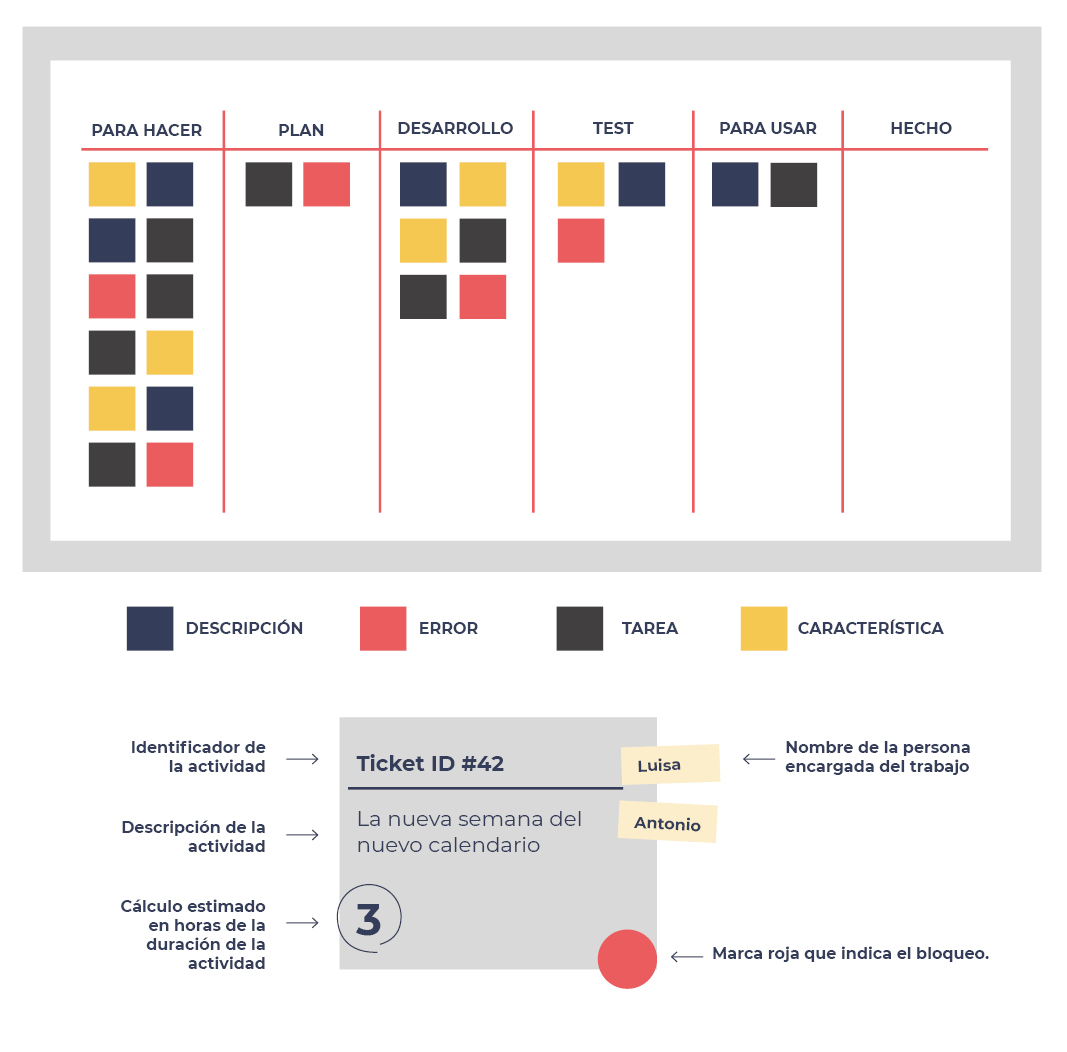

El tablero Kanban es una herramienta que permite mapear y visualizar el seguimiento de un proceso de producción con el objetivo de mejorar su gestión. Las columnas representan las diferentes fases en las que se pueden encontrar las actividades que componen el proceso y la división más básica normalmente contiene 3 etapas: “pendiente”, “en ejecución” y “terminado”. No obstante, se pueden realizar las divisiones del proceso que se consideren adecuadas para mapear correctamente cada caso concreto.

Observando el tablero podemos destacar de forma rápida y sencilla conflictos que pueden aparecer en el mismo y, de esta forma, aplicar las medidas correctivas pertinentes para incrementar su eficiencia. Algunos de los conflictos que podemos detectar son los cuellos de botella (columnas en las que las tareas entran más rápido de lo que salen y se acumulan) o la excesiva carga de tareas ejecutándose simultáneamente en un momento dado.

Algunas de las ventajas de la implementación de esta herramienta para la gestión del flujo de trabajo son:

- Permite clasificar fácilmente las distintas tareas y enfocarse en aquellas que se encuentran en curso.

- Involucra al equipo en la gestión y seguimiento de las tareas del proceso productivo.

- Aumenta la eficiencia del flujo de trabajo.

- Facilita la priorización de tareas.

- Evita la sobrecarga de trabajo.

Poka-Yoke

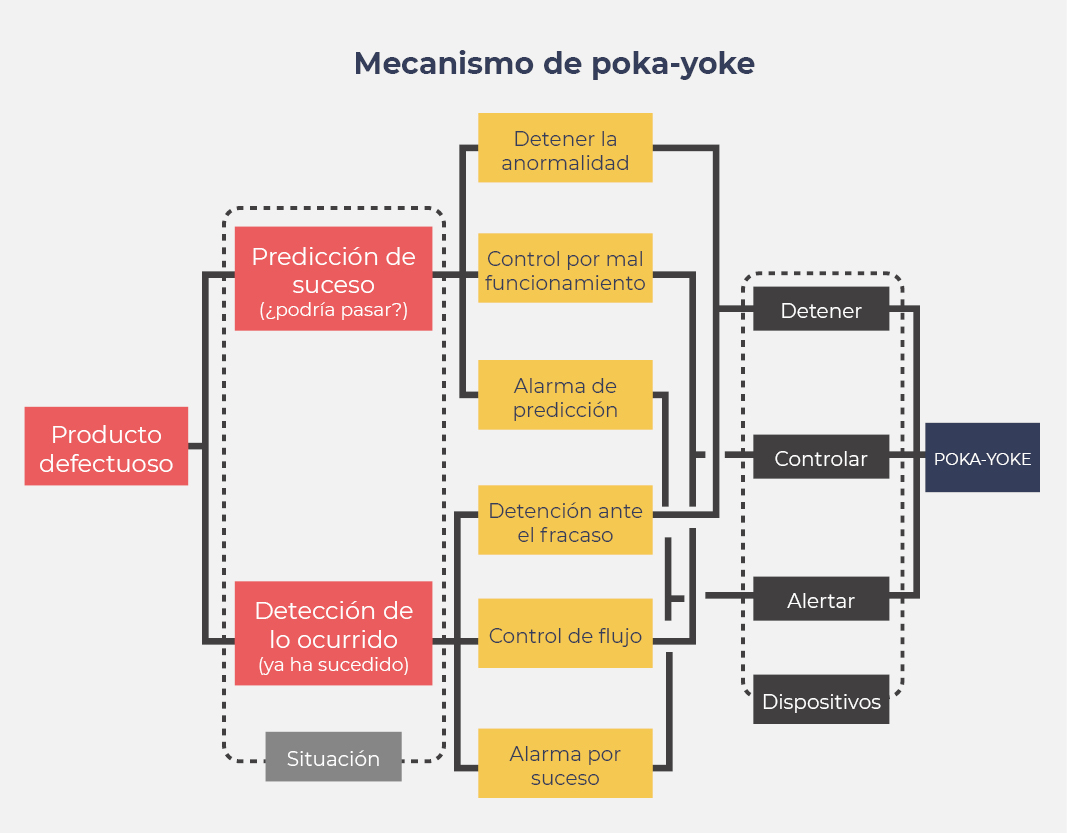

Poka-Yoke es una herramienta de calidad que consiste en la incorporación de mecanismos que eviten los errores en los procesos o bien que faciliten la detección de estos para corregirlos lo más pronto posible.

El principio básico de esta metodología es que los errores humanos son inevitables, pero no así los defectos que surgen a partir de ellos. Por tanto, es crucial que los errores se identifiquen antes de que se conviertan en defectos que afecten a la calidad y eficiencia de los procesos.

Su implementación se podría describir en 6 fases:

- Identificación del error. Es importante conocer bien el proceso productivo para poder detectar aquellas etapas o elementos que presenten un alto volumen de errores o de alto coste.

- Detección de la causa raíz del error. Se debe averiguar cuál es el origen concreto del error, los factores que influyen, su impacto, el riesgo de convertirse en defecto del proceso productivo, etc.

- Diseño del sistema Poka-Yoke. En función de las características de los errores identificados, seleccionar los mecanismos que se van a implementar para evitarlos o detectarlos en caso de que se produzcan.

- Prueba. Poner en funcionamiento los distintos mecanismos seleccionados para evaluar su eficacia sobre el error.

- Capacitación. Instruir al personal relacionado con los mecanismos implementados en el sistema Poka Yoke.

- Revisión constante. Implementar inspecciones periódicas para comprobar que el mecanismo implementado mantiene su eficacia en la prevención o detección de errores.

En la década de los 60 el ingeniero industrial Shigeo Shingo fue capaz de crear una revolución en los procesos de fabricación de Toyota con el concepto de “Poka-Yoke", el cual aplicamos para decir que un objeto está hecho “a prueba de tontos”. A modo de ejemplo, los conectores USB convencionales son un muy buen ejemplo de este concepto, ya que estos solo se pueden conectar de una manera. Otro ejemplo es el sistema de seguridad que se utiliza en automóviles hoy en día, y es que cuando no nos abrochamos el cinturón, el vehículo emite un sonido intermitente que no cesa hasta que lo abrochamos.

Conclusión

Desde Izertis, queremos transmitir que estas herramientas pueden aplicarse en cualquier industria y cualquier proceso. Queremos acompañarte con nuestro equipo experto para facilitar el diagnóstico, diseño y adaptación de tus procesos a una mentalidad “Lean” que te permita aprovechar mejor tus recursos.

Artículo coescrito por: Marcos Nathan-Gerges, Mercedes Canci, Álvaro Cívico, Eduardo Jordán y Darío Rubio.